天康医疗PMC解决方案

痛点问题

公司先后实施了ERP系统,OA系统,朝着行业信息化水平领先的目标迈进。

但近年仅仅拥有传统ERP系统和手动生产计划和物料计划安排已经渐渐无法满足多品种小批量的生产需求。战略合作客户进一步提出严格的供应链要求。为了实现多工厂生产协同、快速满足客户的需求,公司决定从生产计划着手,以实现销售预测,销售计划和生产计划的闭环,生产计划和现场执行的快速联动闭环,生产计划和物料计划的协同闭环,等一系列集成供应链管理要求,决定引入供应链计划管理。

由于所在行业小批量特点尤为突出,客户交货期越来越短,生产计划数据量很大,对于灵活性,智能性,高速处理的计划要求很高。

供应链在该行业的发展趋势

●全球17个国家销售支持体系,足以支撑PMC未来在国内和国际的发展;

●多工厂SCP计划,单工厂多用户的APS高级计划和物料计划,满足公司的业务发展的需求;

●智能排产方案完全SOA自定义的满足快速发展对于计划灵活变化的要求;

●常驻内存大数据超高速排产,对于快速计划安排的要求;

●同行业案例参观真实可靠性,应用模式的成熟稳定;

●国内市场绝对领先的占有率。

解决方案内容

产品结构复杂,生产线多;生产计划联系紧密,产品品种多;订单变化快,快速排产;产品质量追溯要求;物料种类多,原料采购周期长等。同时,公司的快速发展带来PC、MC、调度各部门的局部优化和不协同作业,导致人工EXCEL排程复杂,响应变化效率低;MRP采购物料不准确,物料计划制定不能准确按需求进料,已经成为业务发展的瓶颈,导入生产计划系统迫在眉睫。因此需要更先进、更专业的排程系统。

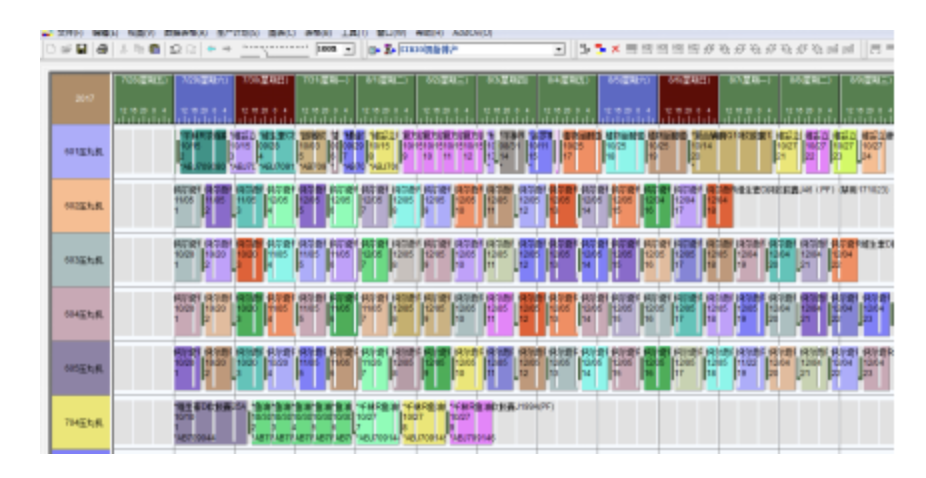

一、主生产计划(MPS):基于包装工序拉动生产,降低库存,提升订单达成率,平衡各生产线产能,合理调配人员,实现准确ATP。

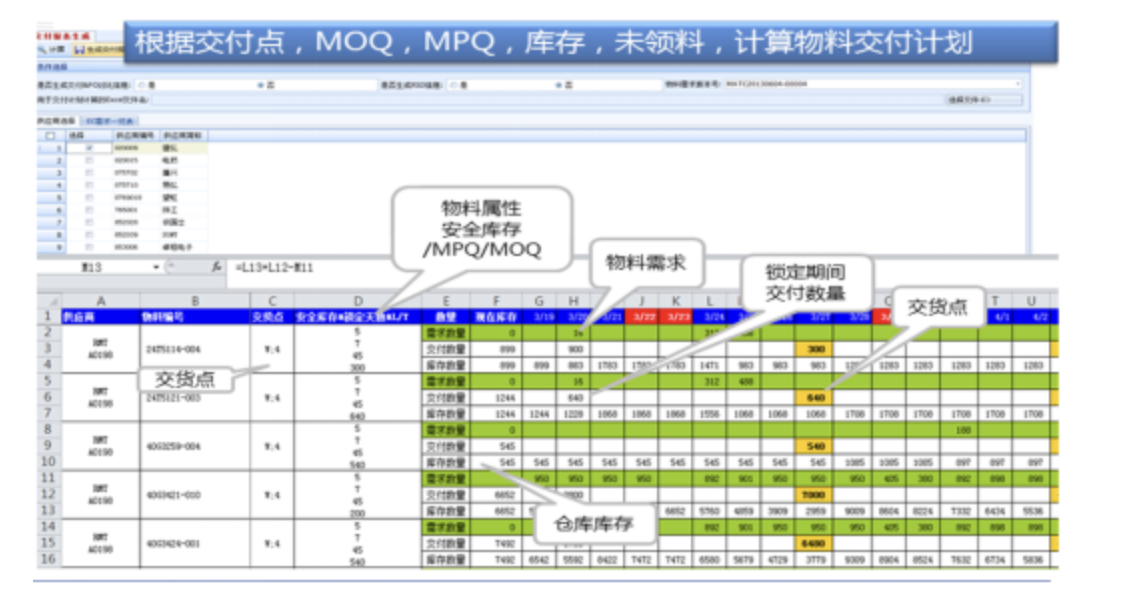

二、物料交付计划:基于货期包装主计划拉动产品、物料计划,实现按需进料,降低材料库存,提高齐套率。

三、物料齐套/欠料分析:基于实时库存与进料计划分析原料、包材的欠料、订单的齐套情况,快速而精确的掌握计划安排的准确性,确保计划的可执行性。

方案应用成效

一、计划管理系统化+数据驱动管理模式变革

二、计划协同,应对变化效率大幅提高

三、实绩报工统一管理、计划制定更加精准,计划达成率提升

四、计划下达规范化程度提升,建立生产批号,真正实现以计划为中心拉动整个生产运作

五、物料采购实现按需、有节奏的进料,降低材料库存