流量计行业MES解决方案

痛点问题

一、小批量多品种,交期较短,客户要求比较高

二、生产计划纸质单据,生产过程管理混乱,造成订单预期

三、现场多纸质统计,数据管理不当造成数据断层

四、生产过程通过纸质管理,追溯较难,容易造成丢失、漏贴

五、物料消耗是通过人工管理,没有记录数据,无法查询产线与仓库无线上交流,产线缺料无法及时通知到仓库,仓库也无法及时获知产线物料需求情况。

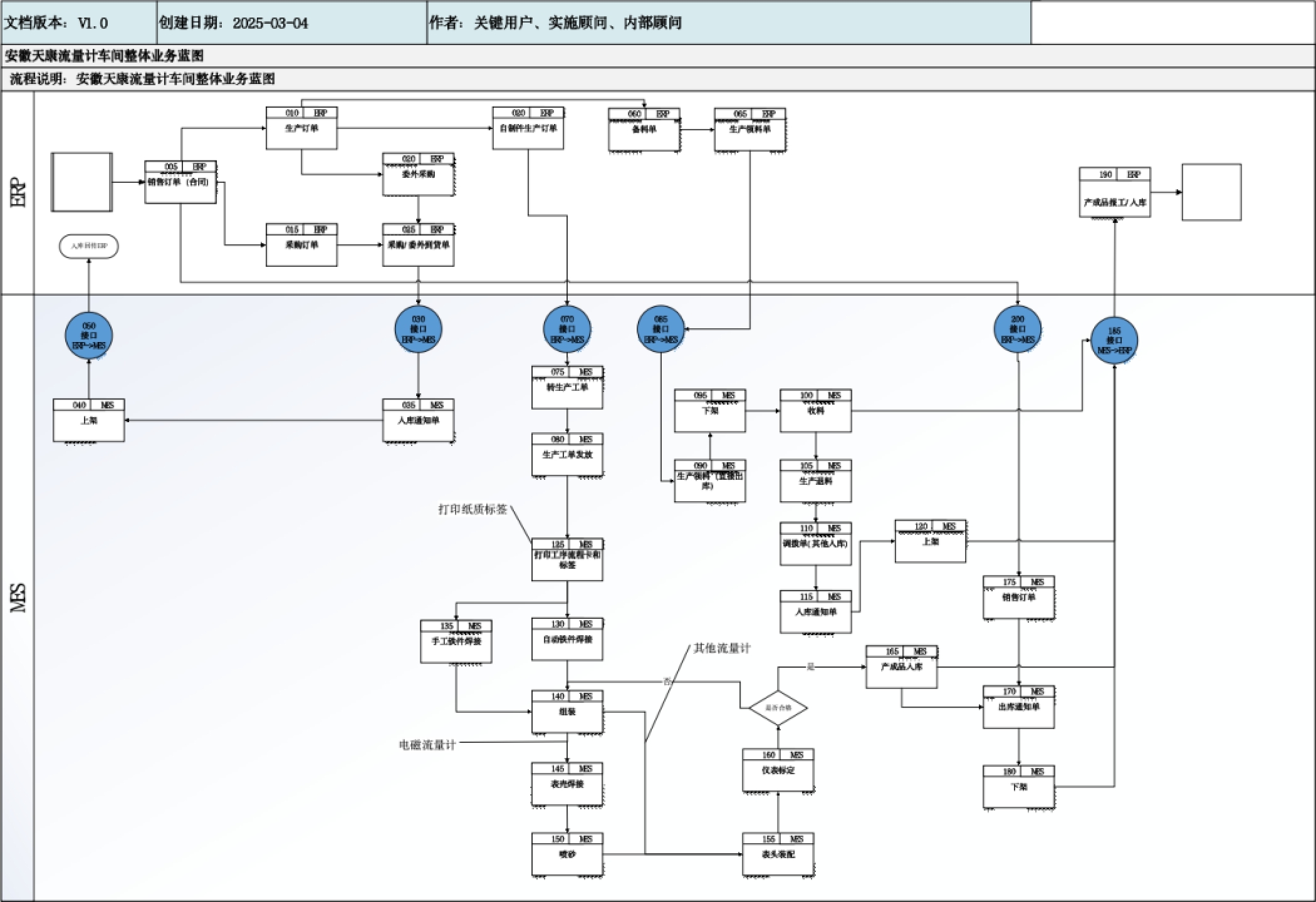

解决方案内容

一、产品履历及工序作业管理

1、进行工艺管理:对工艺参数人、机、料、法、环、验、识、 时、报、返工的设定; 进行工单管理:与 U9 生产订单对接 ,进行转工单、发放、打印等;

2、进行工序的报工:扫描序号、工序级关键料的批次控制、产品关键信息赋码、设备参数,并追溯;

二、人员的管理

1、权限管理:对用户进行角色和组织权限定义;

2、人员技能管理:在员工信息中维护技能 ,在特殊工序中可限定操作人;

三、质量档案管理

1、检验方案管理:对检验项目、指标、方案进行定义 ,在工艺流程设计过程中调用。

2、现场不良管理:对现场产生的不良 ,进行重工或报废处理。生产过程质量数据统计。 降级、报废记录等。

四、设备管理

1、基础数据的管理:备品备件档案(不包含出入库管理)、设备检验项目、检验方案、 点检计划 ,保养计划的管理。

2、业务数据的管理:对设备进行日常点检记录、保养记录、维修单、设备履历的管理;

五、数据接口管理

1、U9 基础数据接口:物料档案、客户档案、供 应商档案等接入 MES 系统中;

2、U9 业务数据接口 :调用服务 ,接收 U9 生产订单 , 回传产成品入库单

六、数字仓储

1、建立物料出库管理、入库管理、仓储管理等过程的数字化管理 ,建立库容库位的规划、通过信息化手段提高出入库及盘点的效率。

2、出入库进行扫码出入库,批次与货位进行管 理 ,实现批次追溯

方案应用成效

一、移动办公、实时管控

1、通过移动终端实现现场收货,实时过账,提高库存及时性;

2、预控风险、防患未然:通过扫描物料条码,核对校验收货物料和数量,预防人工收货录入错误;

3、全程监控、信息可溯

二、管理效率提升

1、依据调拨单进行调拨作业,加强调拨业务管理,实现调拨作业需求可溯。

2、减少物料收发环节业务人员手工抄写与票据员电脑录入的工作量,加快货物流转,提升工作效率。

3、无缝与ERP集成,减少人为操作错误,提高ERP运用效能。

三、无纸化办公

1、现场通过WMS系统操作,同步到ERP系统进行领退料和出入库过账操作,实时掌控生产进度,提高库存及时性。

2、减少票据员系统手工录入工作,将事后记账提前到事中操作,加强系统管理、提高工作效率。