压力表行业数字化仓库管理解决方案

痛点问题

一、库存管理问题

1、账物不符与数据滞后:手工记录导致库存数据不准确、更新延迟,引发缺货或重复采购。

2、呆滞物料积压:未执行先进先出原则,过期物料占用空间且增加成本。

3、追溯困难:缺乏批次管理,无法定位问题源头16。

二、作业流程低效

1、找货耗时:物料随意堆放、标识缺失,拣货需满仓库搜索。

2、操作错误频发:依赖人工经验,新员工易出错,错发漏发率高。

3、流程不规范:出入库单据传递延迟,系统更新不及时。

三、信息化与系统滞后

1、手工录入低效:大量单据需人工处理,效率低下且易出错。

2、数据孤岛严重:系统未集成,各部门数据无法实时共享。

3、标识管理混乱:物料编码重复或缺失,影响追溯与盘点。

四、空间利用率不足

1、布局不合理:货物堆放杂乱,通道过宽,货架闲置率高。

2、区域未细分:畅销品与呆滞品混合存放,影响存取效率。

五、人员与协同问题

1、依赖经验型员工:新员工培训成本高,老员工离职导致业务停滞。

2、绩效难量化:缺乏数字化工具评估员工效率。

3、跨部门协作低效:职责不清,沟通成本高。

解决方案内容

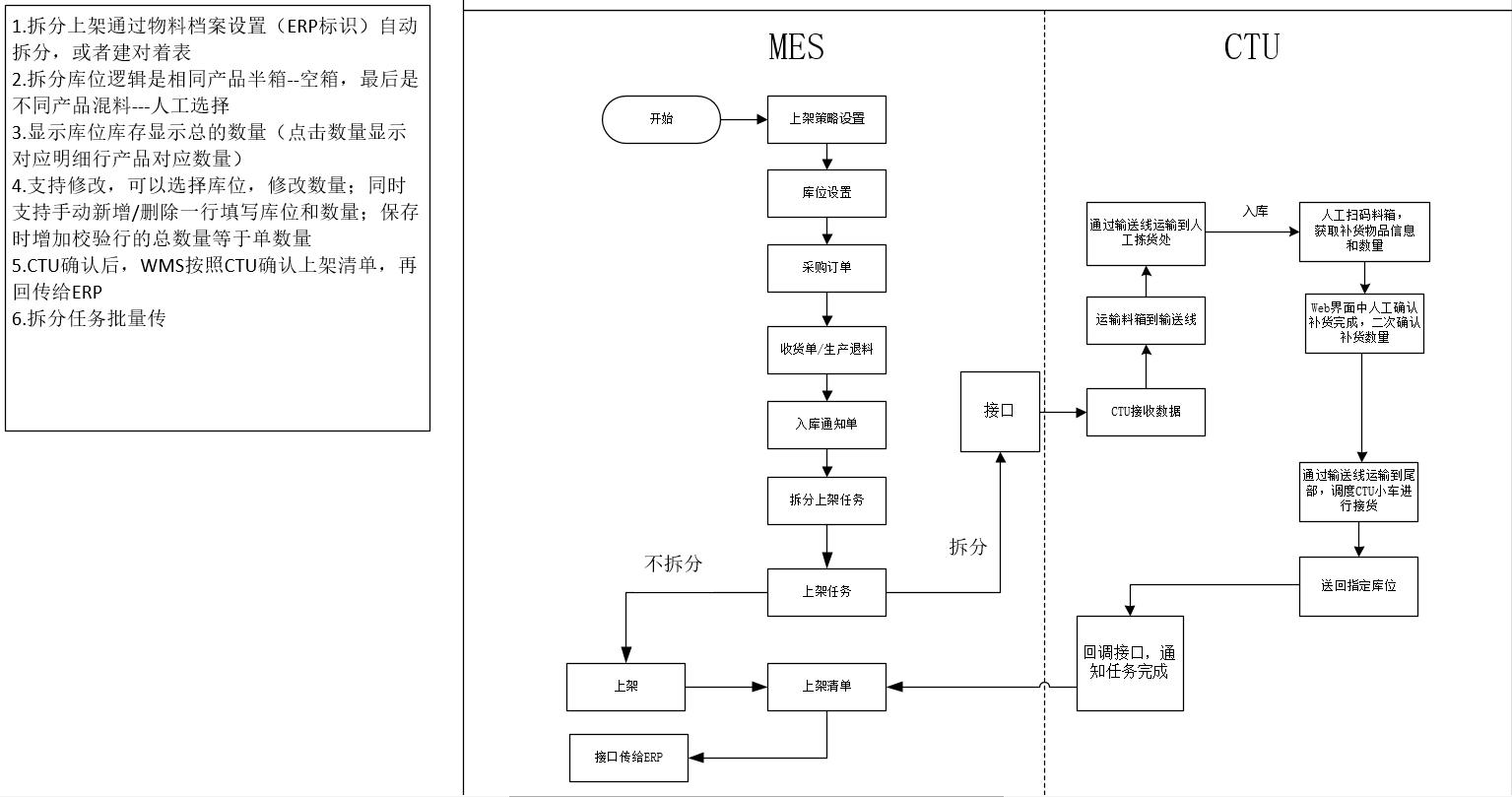

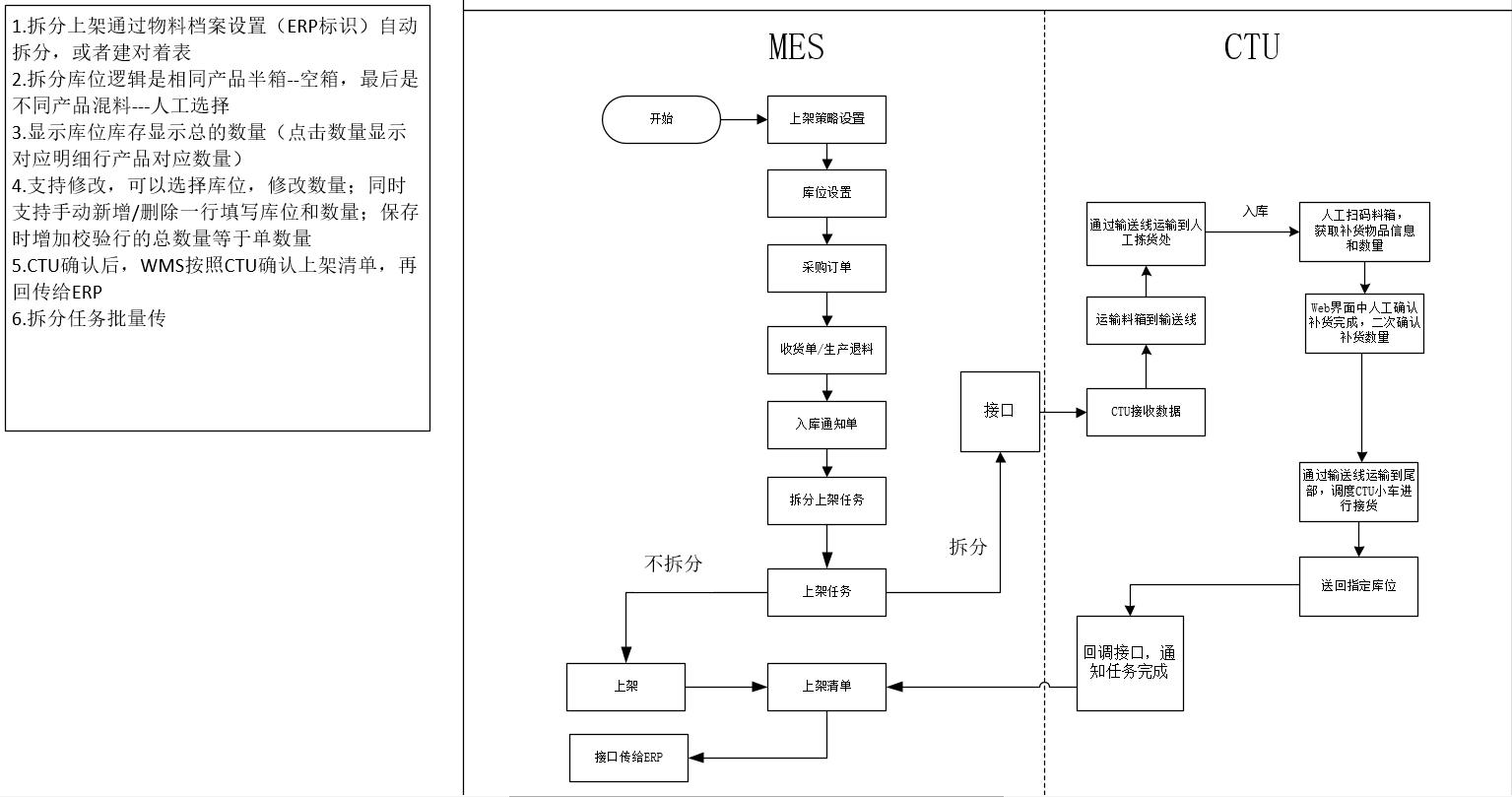

一、引入WMS系统:实现扫码作业、库存实时同步及先进先出管控。

1、建立物料出库管理、入库管理、仓储管理等过程的数字化管理

2、建立库容库位的规划、通过信息化手段提高出入库及盘点的效率。

3、出入库进行扫码出入库,批次与货位进行管理,实现批次追溯

二、优化库位管理:按品类分层分区,规范标识与货位绑定。

1、基础数据的管理:备品备件档案(不包含出入库管理)、设备检验项目、检验方案、 点检计划 ,保养计划的管理。

2、业务数据的管理:对设备进行日常点检记录、保养记录、维修单、设备履历的管理

3、检验方案管理:对检验项目、指标、方案进行定义 ,在工艺流程设计过程中调用。

4、现场不良管理:对现场产生的不良 ,进行重工或报废处理。

5、生产过程质量数据统计, 降级、报废记录等。

三、建立标准化流程:制定出入库SOP,强化盘点制度。

1、进行工艺管理:对工艺参数人、机、料、法、环、验、识、 时、报、返工的设定; 进行工单管理:与 ERP生产订单对接 ,进行转工单、发放、打印等;

2、进行工序的报工:扫描序号、工序级关键料的批次控制、产品关键信息赋码、设备参数,并追溯

四、集成数据平台:打通ERP与WMS,消除信息孤岛

1、ERP基础数据接口:物料档案、客户档案、供 应商档案等接入 MES 系统中;

2、ERP业务数据接口 :调用服务 ,接收 ERP生产订单 , 回传产成品入库单

方案应用成效

一、任务协同,执行效率提升30%,与ERP流程打通,任务驱动无纸化执行,账实同步过程实时监控;

二、无纸化,减少信息错误 90%:仓库数字化、物料条码化、生产条码化、工位电子化

三、移动扫码自动生单,时效性提升90%:PDA/扫码抢/自动采集数据出入库单据自动生成到ERP,在线任务处理;

四、快速拣货提升拣货效率30%:PDA智能拣货建议,入箱入托集中扫码,扫码自动下架

五、过程防错,减少人为失误 99%:任务校验,出入库防错,先进先出、上料防错流程防错,文件防错;

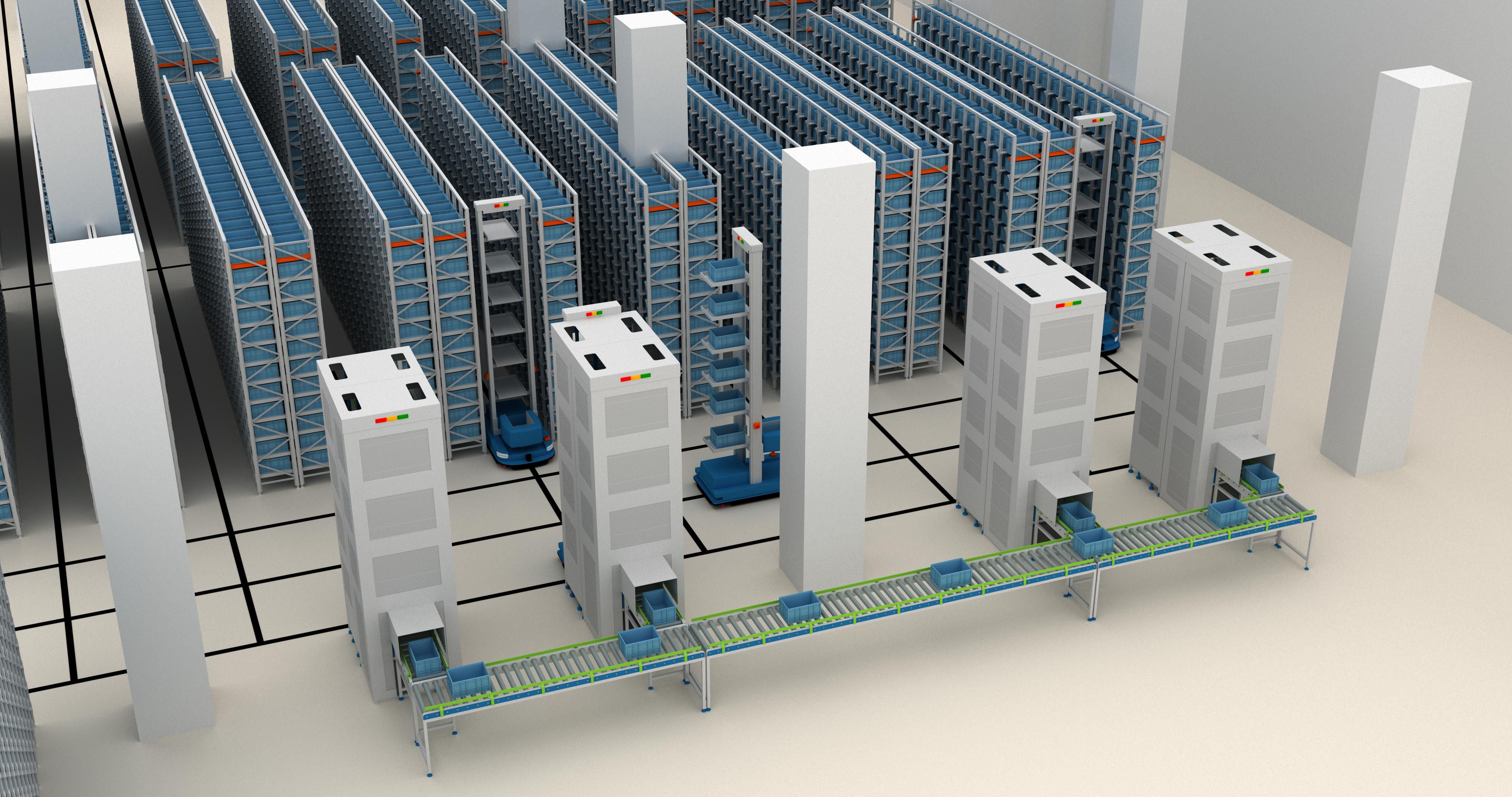

六、AGV激光智能导航,小车实时任务协同,代替人工搬运;立体货架存储空间提升30-50%,作业效率提升约50%,库存周转率提升约30%,工作强度降低约60%,综合运营成本降低约20%。