仪表工厂装配自动化

项目建设内容

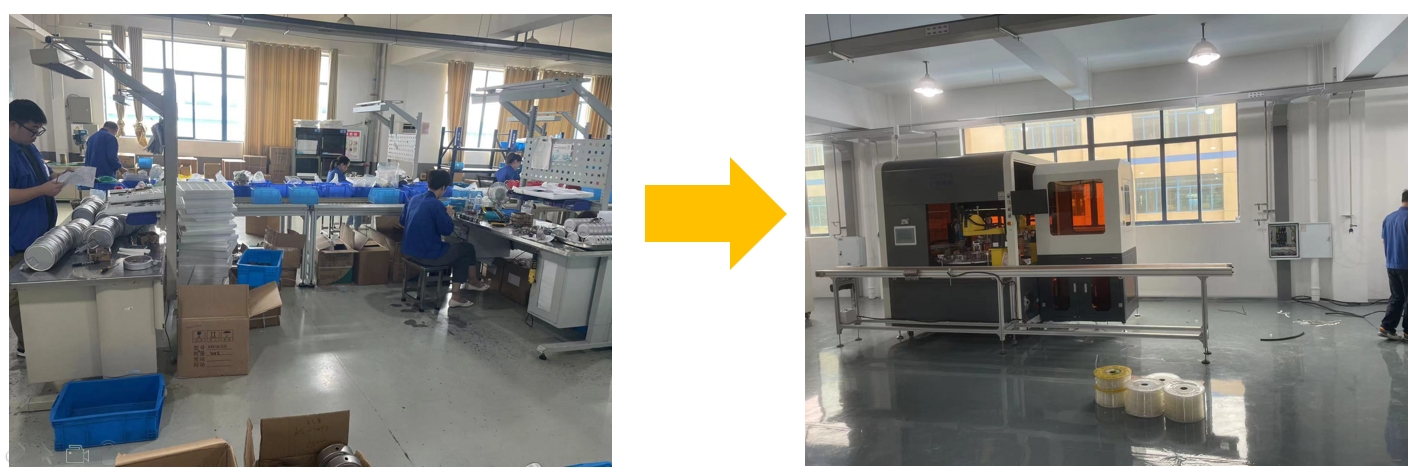

天康仪表事业部压力表车间在数字化工厂建设初期,主要的作业依托于员工手工作业,繁杂的工序导致现场布局不合理,对原材料的要求也不高,尤其在装配工序上,需要投入大量的人员,在集团上下经过多年的自动化装配验证后,于2023年将压力表自动化装配产线投入到新车间现场。

一、智能化产线—智能化装配生产线通过引入机器人、视觉系统、自动化设备和MES系统管理,实现生产线的高度自动化和智能化,压力表弹簧管自动化生产线的创造了行业首个全自动产线,装配产线投入不仅减少人力资源的投入,同时也提高生产效率和产品质量

二、设备组成:

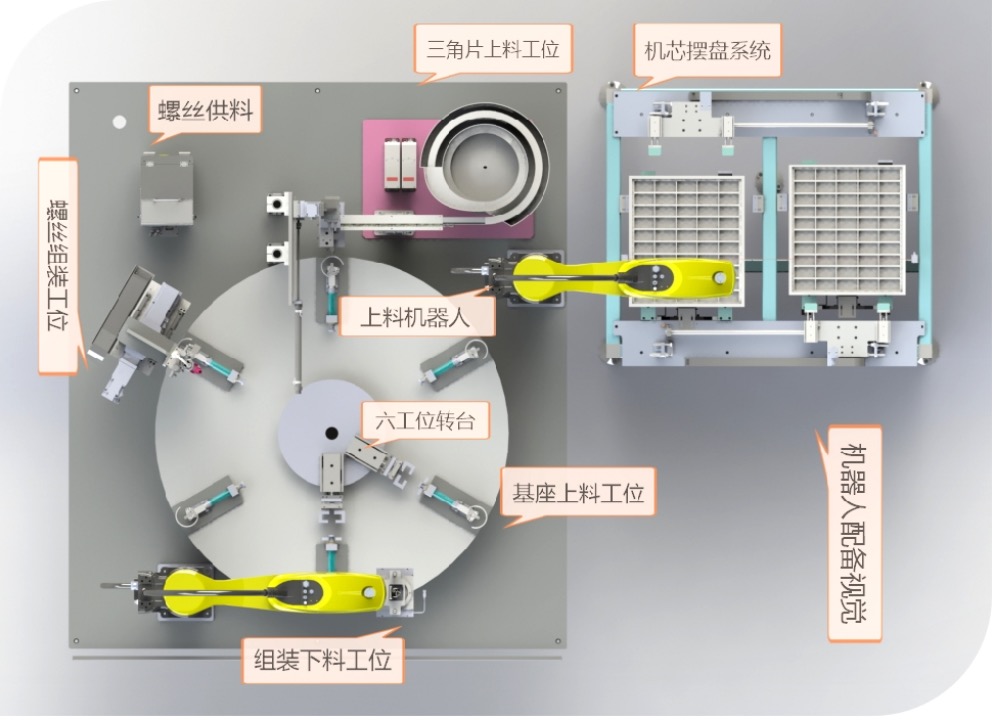

1、设备由两台上下料发那科四轴机器人

2、机芯自动上料摆盘系统.基座

3、三角片自动送料系统.视觉焊缝跟踪系统.螺丝自动锁紧系统

4、西门子电气控制系统.等组成。设备配备高端视觉定位系统,稳定的材料配送系统。

三、设备功能:

1、对YB(YNB)100&150C型管类型压力表机芯与三角片自动化组装。

2、此设备分为基座自动识别上料、机芯自动供料抓取、三角片自动送料、机芯组件自动打螺丝组装、成品自动下料、等功能。设备使用多工位分度盘作业布局。

3、基座使用发那科Scara定位抓取,放入夹具内定位,并进行位置检测。

4、设备配置机芯自动供料系统,使用摆盘取料布局;使用发那科Scara通过视觉定位抓取摆放。转盘载具上的工装使用气动机构定位机芯与三角片,让后进行打螺丝。

5、打螺丝系统配置螺丝自动供料系统,整套系统有螺丝卡料、缺料、滑牙、空打扭矩等报警,螺丝机可参数化设定待锁位置和扭矩。

项目实施和收益

一、工艺路线

二、项目实施收益

1、打造国内行业首个自动化装配生产线,可实现Y(N)B100&150的全钢表产品,产品覆盖率100%。

2、焊接作业区节省人员60%,从节省员工核算每年节约成本18万。

3、产品的一致性可达100%。

4、原手工作业校表平均时间200秒,通过设备加工的产品,校表平均时间为85秒:效率提升:135%

5、所有设备搭载5G模块,西门子PLC,可实现远程监控、监管和控制