仪表工厂焊接数字化

项目建设内容

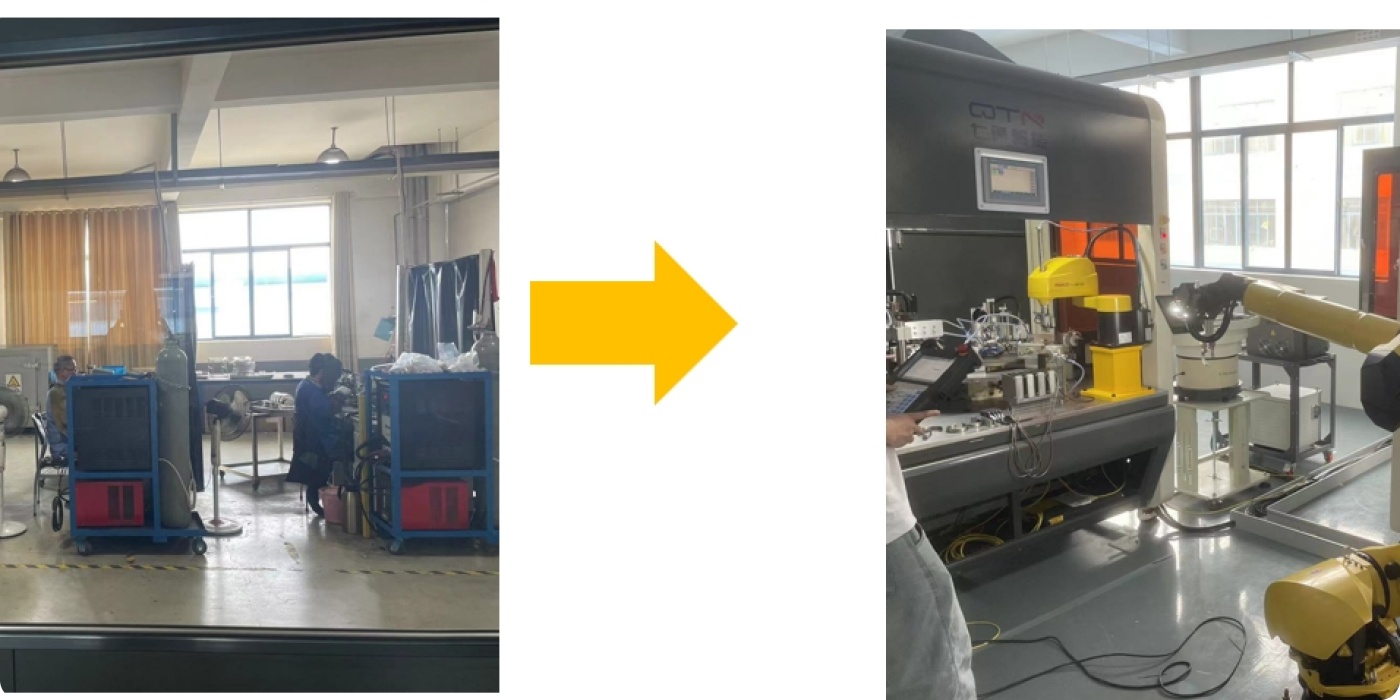

压力表智能化产线—智能化焊接、装配生产线通过引入机器人、视觉系统、自动化设备和MES系统管理,实现生产线的高度自动化和智能化,压力表弹簧管自动化焊接生产线的创造了行业首个全自动焊接产线,实施前焊接作业每天要5人产出800只表,智能化产线改造后只需要一人就能完成800只的产出,后续在增加一台焊接设备平衡工序后,每天智能产线的产出会达到1500只左右。压力表智能化焊接、装配产线投入不仅减少人力资源的投入,同时也提高生产效率和产品质量。

一、设备组成:

1、发那科焊接机器人

2、松下焊接电源.发那科四轴机器人

3、管尾自动化送料系统.管尾自动化夹扁系统

4、西门子电气控制系统.等组成

5、设备配备高端定位系统,稳定的材料配送系统。保证了焊接的品质一致性。

二、设备功能:

1、针对YB(YNB)100&150C型管类型压力表产品管尾自动焊接;此设备分为弹簧管自动上料、弹簧管自动夹扁、弹簧管自动焊接封口、连接片自动上料、连接片自动点焊、弹簧管自动下料定位等功能。

2、设备使用发那科Scara机器人自动进行弹簧管抓取定位,设备主体由多工位分度盘进行工位划分,每个工种同步进行作业布局。弹簧管抓取后通过视觉调整角度定位,然后由液压机构进行管尾夹扁,实现自动化封口。

3、设备使用松下焊接单元,通过三轴机器人平移机构封口,焊接位置通过人机界面设置设置储存。焊接单元配备模拟量输出端口,可进行焊接工艺参数化设置。

4、封口连接片配置自动输送系统,由振动盘自动输出然后自动整形。使用三轴机械手抓取定位焊接。此焊接单元使用松下品牌,焊接结束后由发那科六轴机器人放置结束待料夹具上。

项目实施和收益

一、工艺路线

二、项目收益

1、打造国内行业首个自动化焊接生产线,可实现YB100&150、YNB100&150,覆盖0.6MPa以上所有全钢表产品,产品覆盖率80%以上。

2、焊接作业区节省人员60%,从节省员工核算每年节约成本28万。

3、焊接产品的一致性可达98%。

4、设备核心部件采用发那科机器人、松下焊机、西门子PLC、康耐视视觉系统,使售后保养更便捷